施工程序:

1、埋地管線中直管段占較大部分,管件較少,采用現場預制,現場安裝的施工方法。

2、熟悉圖紙,確定埋地管預制分段方案。

首先熟悉管道施工圖及相關專業圖弄清埋地管線附近的土建基礎,及地面設備,框架安裝情況,制定埋地管道的分段施工方案,確定安裝焊口位置并標注于單線圖上,預制分段的原則是:盡量減少安裝焊口數量,管段預制后應便于吊運,便于下管,在下管后,焊口作業位置無影響施工作業的障礙物。

3、現場放線,挖溝。

3.1.按圖紙上管道安裝位置如圖3.3.1所示,用經緯儀引出管道水平彎曲處的各坐標點,并栽好坐標樁,同時利用水平儀在坐標上標出水平標高點,在坐標樁處設龍門板(適用于人工挖土)。龍門板水平架設,并注意防止被碰撞或損壞。機械挖土時,管溝挖出后應進行管溝管線坐標重新定位,設置定位坐標樁。

3.2.按管溝的中心與上口寬度,在每一龍門板上釘三個圓釘,便于拉線及放線,并在板上標出挖溝的深度,便于復查溝的深度與標高。根據龍門板上的拉線,用白灰標出挖線。

3.3.根據現場土質條件,溝壁必須有合理的坡度,以確保施工時的安全。無支撐措施的管溝坡度符合表3.3.3規定:

表3.3.3

| 土壤名稱 |

人工挖土 |

機械挖土 |

| 填土,砂類土,砂 |

≤3 |

3~6 |

機械在溝底 |

機械在溝邊 |

| 粘質砂土,亞砂土 |

01:00.8 |

01:01.1 |

01:00.8 |

01:01.0 |

續表

| 土壤名稱 |

人工挖土 |

機械挖土 |

| 砂質粘土,亞粘土 |

01:00.7 |

01:01.1 |

01:00.5 |

01:00.8 |

| 含石,卵石土 |

| 粘土 |

01:00.5 |

02:00.8 |

1:o.33 |

01:00.8 |

| 白堊土,泥灰巖 |

1:33 |

1:50 |

01:00.3 |

01:00.7 |

| 分裂的巖石,干黃土 |

01:00.3 |

01:00.5 |

01:00.3 |

01:00.7 |

| 堅硬的巖石 |

01:00.2 |

01:00.3 |

01:00.1 |

01:00.3 |

|

01:00.0 |

01:00.1 |

|

|

注:1)如人工挖土能隨時運離,不拋置溝邊的,可采用機械在溝底挖土的坡度。

2)砂類土不包括細砂與粉砂,干黃土不包括類黃土。

3)使用多斗挖土機可不執行本表規定。

3.4.管溝管底的開挖寬度不小于表3.3.4規定:

表3.3.4

| 公稱通徑(mm) |

溝底寬度(m) |

| 50~80 |

0.6 |

| 100~200 |

0.7 |

| 250~350 |

0.8 |

| 400~450 |

1 |

| 500~600 |

1.3 |

| 700~800 |

1.6 |

| 900~1000 |

1.8 |

| 1100~1200 |

2 |

| 1300~1400 |

2.2 |

3.5為了保持溝底土壤的天然結構,人工挖土預留50~100mm原土層,機械挖土預留200~250mm原土層,鋪管前人工清理至設計標高。

3.6開挖管溝遇有於泥,軟弱土,塊土、大石等,要徹底清除,并回填不少于150mm厚的砂土或同類質細土,平整夯實至天然密度。

3.7挖出土方盡量放置在管溝的一側,留出另一側便于進行管道預制和下管,土方堆放距離溝邊0.7m處,管溝附近不得堆放材料。

3.8埋地管安裝焊口施焊作業坑應在下管前和挖溝清理找平時進行。作業坑位置依據預制管段長度和布管確定,大小以0.5m見方為宜,深度應大于管底凈距300mm。

3.9挖溝作業完后,進行溝底處理,溝底夯實找平,溝底標高,水平度,坡度符合要求。

4現場下料預制:

4.1下料:鋼管下料切割按設計尺寸號料,并考慮切割裕量。

1)對于DN50以下的鋼管使用無齒鋸切割。

2)DN50以上的不銹鋼管要用機械或等離子方法切割。

3)對于DM50以上的其它鋼管可使用氧乙炔焰切割。

4)露出地面垂直管段下料長度應保證安裝后,露出地面部分的管段長度不小于400mm。

4.2坡口加工:

1)對于DN50以下的鋼管可直接使用砂輪機打磨出所需坡口。

2)對于DN50以上的碳鋼管使用氧乙炔焰加工坡口,切割加工后,用砂輪機進行打磨修整。

3)對于DN50以上的不銹鋼管宜使用坡口機或等離子切割機進行坡口加工,凡使用等離子切割加工坡口表面應用磨光機修磨,且注意砂輪片專用,嚴禁與碳鋼類混用。

4)鋼管的切口及坡口質量應符合下列要求:

a) 表面平整,不得有裂紋、重皮、毛刺、凸凹、縮口;

b) 溶渣、氧化鐵、鐵屑等應予以清除;

c) 端面傾斜偏差為管子外徑的1%,且不超過2mm;

d) 坡口斜面及鈍邊端面的不平度應小于0.5mm,坡口尺寸和角度應符合要求。

4.3管道的組對:

1)管道組對前檢查管段、管件的材質、規格、型號,符合設計要求;

2)將管段、管件內外的泥土油垢及其它雜物清理干凈;

3)進行管道予組裝,要求各管段交接處尺寸準確,安裝焊口位置的管段應留出安裝調整的裕量(長度一般不大于100mm);

4)管段對口時平直度偏差不大于1mm/m且全長總偏差不得大于10mm;

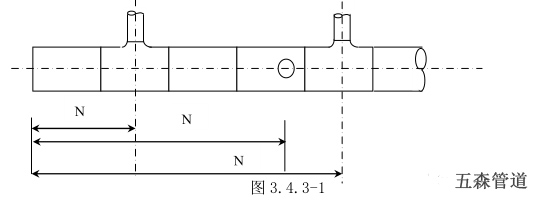

5)主管的水平管段組對時要控制管件的定位尺寸,(見圖3.4.3-1)N的偏差為±3mm。

6)支管與主管的垂直偏差為±3mm/m,最大偏差不超過±10mm;

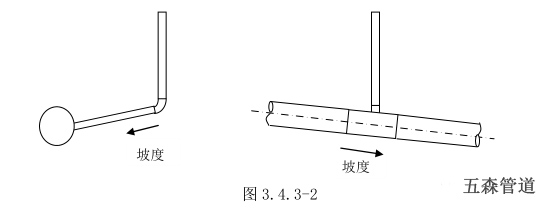

7)當管道安裝有坡度要求時,支管的坡度應為正偏差,垂直管段與水平管相組對時也要考慮坡度因素,避免返工。如圖3.4.3-2所示:

4.4管段預制完畢后可進行管段的防腐及絕熱。施工時注意將焊口留出。

5直管安裝

5.1下管道前首先進行管溝的檢驗:

1)管溝寬度符合下管要求。

2)溝底已進行夯實處理,水平度及坡度符合規定值,溝底標高符合要求。

3)管道安裝口處的作業坑已挖好,滿足施焊作業條件。

5.2下管

1)下管前,將管段內泥土或雜物清理干凈,將所有管口用塑料布封好。

2)對于管徑小的預制直管段可采用“人工壓繩法”或豎管壓繩法(見圖3.5.2示)下管。

3)管徑大于DN400的預制段,可采用吊車或其它吊裝設備吊管下溝。吊裝時,注意吊裝點的選擇,防止吊裝時管段產生永久性變形和損壞防腐層,嚴禁采用滾拋手段下管。

5.3管道組對安裝:

1)組對前首先進行管段定位,應以分支管管口位置或主管彎頭三通管件做為水平坐標定位基準點,以保證埋地管各管口坐標位置,水平定位后調整管段的標高,水平度或坡度。

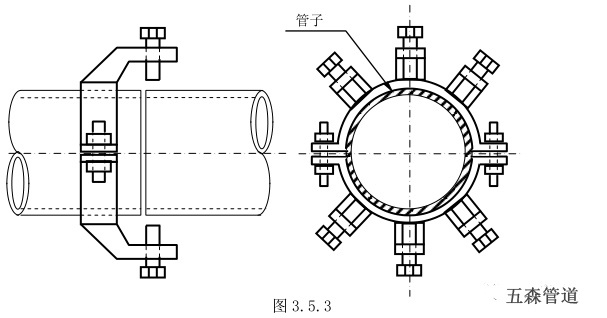

2)焊口組對

a)對于DN100以下的管子可直接進行焊口組對,DN150以上的管子應使用卡具組對,對接焊口可用圖3.5.3所示卡具。

b)對于較大管徑鋼管組對焊口時,應在溝頂設置三角架,使用導鏈配合進行組對。

c)管子對口時檢查組對平直度,允許偏差為1mm/m。

5.4當埋地管線穿過道路時,應按設計要求加置過路套管,過路套管應在管道組裝前提前套入,埋地管道組裝焊接完畢后,應讓出埋地管上的焊道,以便于在管道試驗時對焊道進行檢驗。當整根套管無法全部讓出焊道時,可分成兩段或多段套入,管道試驗結束后,將套管對扣,將埋地管包入,并焊接在一起。

6管道試驗:

6.1埋地管安裝完畢,進行水壓試驗,水壓試驗應達到如下條件:

1)試壓部分的管道已全部施工完畢,符合設計及相應的施工規范要求。

2)焊接工作全部完成,并經檢驗合格。

3)合金鋼管材質符合設計規定,標記清晰。

4)檢驗用的臨時加固措施安全可靠。

5)試驗用的的儀表經校驗合格,精度不低于1.5級,量程為最大被測壓力的1.5~2倍。

6)焊縫及其它檢查部位不得涂漆或防腐。

6.2試驗壓力為1.5倍設計壓力。

6.3試驗參數:

1)試壓系統的劃分:設計壓力相同的多段埋地管可串在一個試壓系統內試驗,設計壓力不同的管道要單獨試驗。

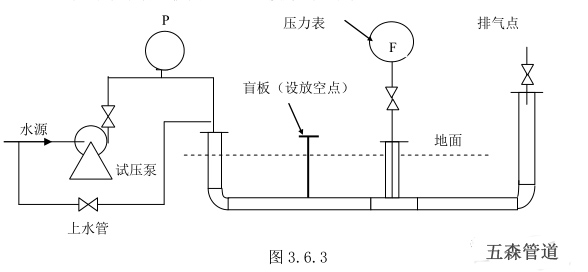

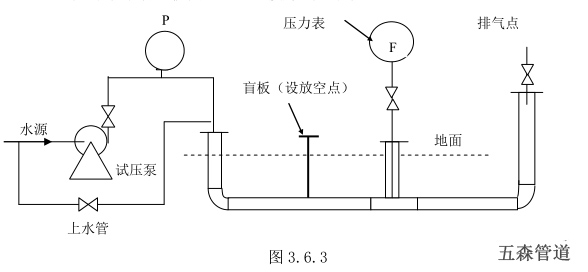

2)試壓系統準備:按圖3.6.3連接好試壓系統。

3)管口用盲板封焊,盲板的厚度按盲板厚度選用表選用。較大管徑的管口處設置排氣點。

4)試壓系統準備完畢即可進行上水試壓,當埋地管線材質為奧氏體秒銹鋼時,水中氯離子含量不得超過25PPM。

a) 當試壓系統可直接使用試壓泵上水,系統較大時,可接臨時的上水泵和上水管線,上水時,系統高點的放空應打開,至水溢出再關閉。

b) 上滿水后即進行系統升壓,升壓速度不宜大于25KPa/min,升至試驗壓力的50%時,停壓檢查有無異常現象,以每次升壓25%,緩升至試驗壓力,停壓10min。

c) 系統降至設計壓力,穩壓30min,檢查每道焊口,以無降壓、無泄漏、無目視變形為合格。如有泄漏,應泄壓修補,再進行試驗,直至合格,合格后緩慢降壓,填寫管道試驗記錄。

6.4系統試驗合格后進行放水吹掃,埋地管線一般無法自行放水,宜采用公用系統中的壓縮空氣或氮氣進行吹掃。吹掃入口設置在主管的一端,進行反復吹掃,吹掃時應采取措施,嚴禁將水吹入管溝內。

管道試壓完畢按要求進行焊道處和未防腐管件等的防腐絕熱,施工完畢按要求辦理隱蔽工程驗收,并由有關人員在“隱蔽工程記錄”上及時會簽。

7埋土回填:

“隱蔽工程記錄”會簽后,應及時進行管溝的填土回填。

7.1回填前應復測管道標高及位置,有偏差時要進行調整,并填寫管線復測定位記錄。

7.2回填、夯實管道兩側時,應同步對稱進行,防止管道側向受擠發生位移。

7.3回填工作應符合下列要求:

1)管溝內不得積水。

2)管頂300mm內必須人工回填,其余部分可用機械回填。

3)回填與夯實時,不得損壞管道的防腐、絕熱層。

4)回填、夯實應分層進行,用機械夯實時,其虛鋪厚度不應大于300mm;人工夯實時,不應大于200mm,夯實后土壤容量應不低于原土的90%。

5)回填土的濕度不夠時應分層灑水。

6)不得使用工業垃圾,凍土或含有大于100mm塊石及磚瓦的土壤回填。

7)巖石地段或石塊區域回填時,必須進行特殊處理,使回填質量符合設計要求,當設計未規定時,可在管道周圍填加不少于100mm厚的砂層,管道上方復蓋不少于500mm厚的砂土,并分層夯實。

8)工作坑的回填及夯實應特別注意,由專人負責,確保質量,并做好記錄。

7.4用機械回填土時,機械、車輛不得在管道上方行駛或作業。