對于任何一個單位,只要經(jīng)過熱處理,隔熱管托出一點質(zhì)量問題實屬難免,缺陷分析應(yīng)該實事求是,但現(xiàn)實很不公平,沒有人給我們熱處理人當(dāng)裁判,只要出現(xiàn)質(zhì)量問題,總有人對你說三道四。積累了不少冤假錯案,也許一輩子也不會“平反昭雪”。以下從設(shè)計、材料、鍛造、磨削4個方面闡述對熱處理的傷害。

1 設(shè)計不良造成的熱處理廢品

機械設(shè)計師應(yīng)該懂一點熱處理,但現(xiàn)實中由于設(shè)計不良而導(dǎo)致刀具、模具、量具等熱處理開裂比比皆是。由于重冷輕熱傳統(tǒng)觀念的影響,只要在熱處理中開裂的,罪過總是熱處理的。

先以模具設(shè)計為例,設(shè)計不僅要結(jié)構(gòu)合理,還應(yīng)根據(jù)模具的服役條件和受力狀態(tài)選擇材料,制定合理的熱加工工藝,以達到希望的硬度值和力學(xué)性能。此外,還要對鋼材料的纖維取向、模具的幾何形狀變化、圓角曲率半徑的大小給予周全的考慮,有必要還要進行相關(guān)的實踐驗證。

當(dāng)前模具設(shè)計對熱處理的危害主要表現(xiàn)在:模具結(jié)構(gòu)不盡合理(截面尺寸不均、多處不是圓角過渡);硬度要求不甚合理;選材錯誤,比如用40Cr制作的工模具,尺寸遠(yuǎn)遠(yuǎn)超過其臨界淬火直徑,隔熱管托油淬不硬,水淬易裂。

刀具設(shè)計也有不合理的地方,比如用M42之類的高性能高速鋼,動輒要求67~69HRC的高硬度,造成刀具早期脆斷,有的根本就不能使用。我們要以現(xiàn)實為鏡,不能盲目追求高硬度,超硬高速鋼也不能超硬度。根據(jù)我們多年的經(jīng)驗,M42之類的高性能高速鋼制刀具,根據(jù)不同產(chǎn)品,將硬度控制在66~67.5HRC較妥。

2 原材料不良導(dǎo)致熱處理失誤

材料是基礎(chǔ),基礎(chǔ)不牢地動山搖。原材料不良主要體現(xiàn)在以下10個方面。

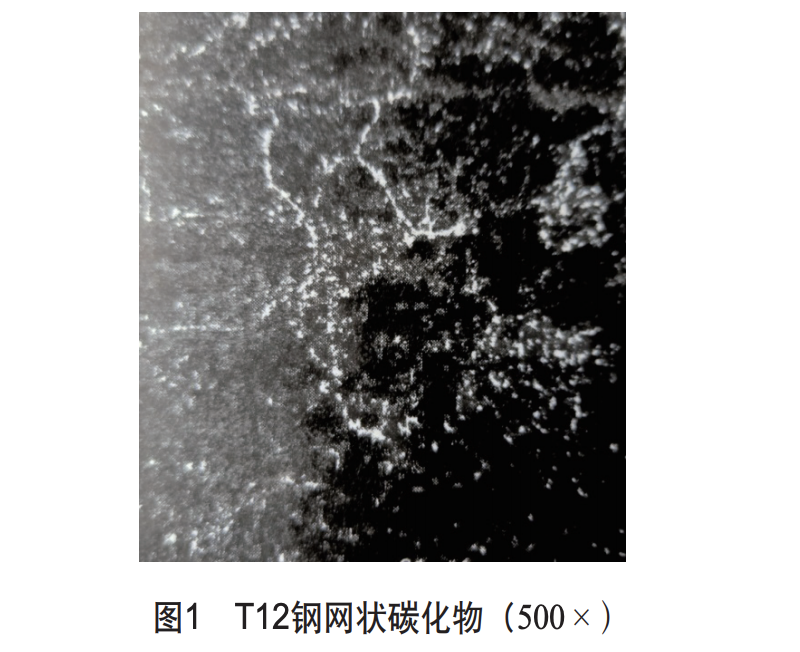

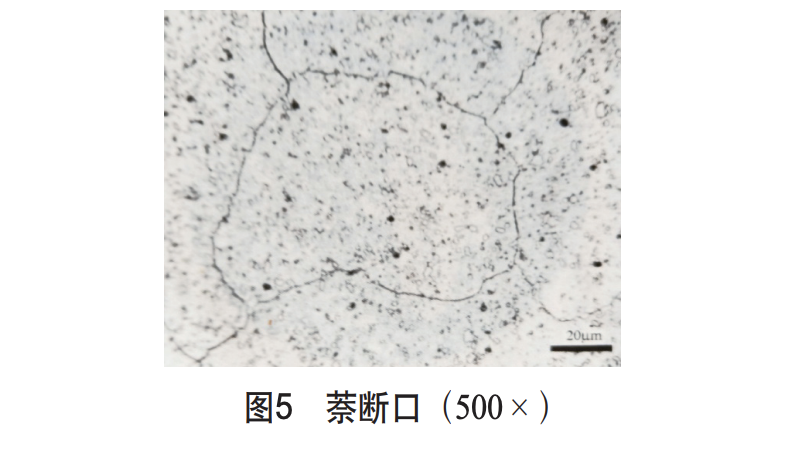

01 網(wǎng)狀碳化物

當(dāng)模具鋼存在嚴(yán)重的網(wǎng)狀碳化物時,使脆化增加,隔熱管托在沖切過程中易在應(yīng)力集中部位形成微裂紋,隨著沖切次數(shù)的增加,微裂紋擴展,最終導(dǎo)致斷裂,如圖1所示。

02 帶狀組織

當(dāng)原材料存在帶狀組織時,淬火組織也呈帶狀。這種組織不均勻狀態(tài)會導(dǎo)致內(nèi)應(yīng)力增加,嚴(yán)重降低工具的使用壽命。此外,球化退火不良或其他原因遺留的網(wǎng)狀、帶狀碳化物,也是工具早期脆裂的原因之一。

03 碳化物偏析

高速鋼的碳化物偏析對刀具裂紋的形成傾向有很大的影響。研究表明,一旦碳化物偏析≥5級時,按正常的溫度淬火,形成裂紋的敏感度激增。這是因為鋼中的碳和合金元素較集中的區(qū)域在一定程度上降低鋼的熔點,即使在正常的淬火溫度下,也易出現(xiàn)過熱和過燒組織。

04 疏松

疏松是大規(guī)格材料常見的一種組織缺陷,隔熱管托使鋼材料的強度下降,熱處理時易裂。

05 表面裂紋

原材料的表面裂紋,在淬火前必須徹底清除,否則淬火后會進一步擴大。

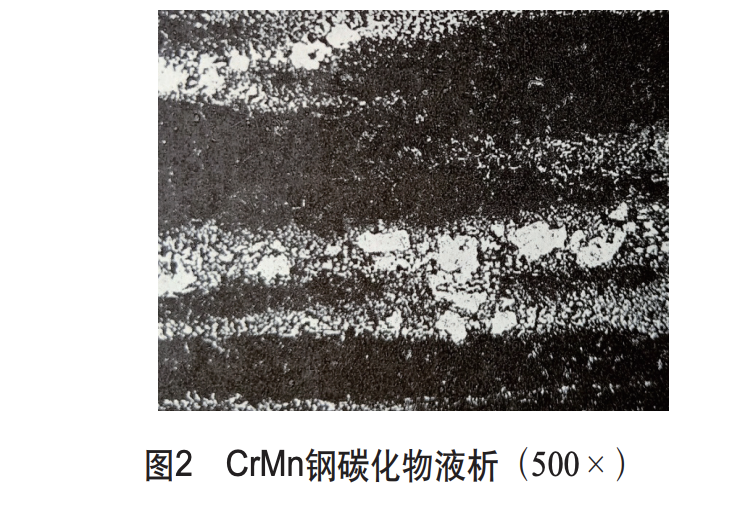

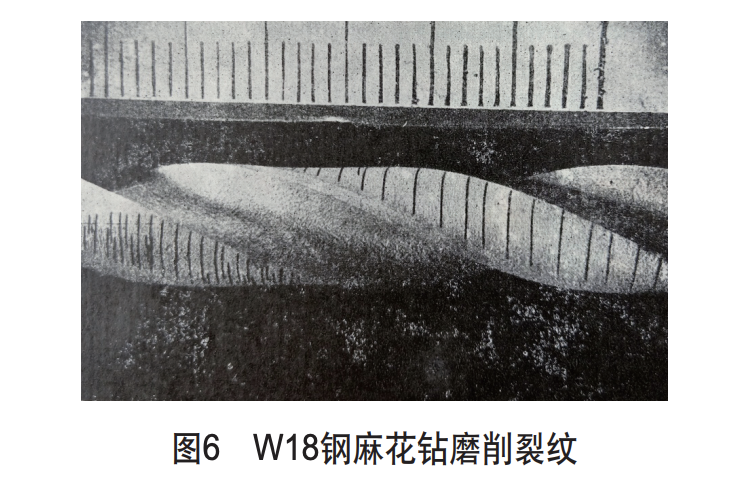

06 碳化物液析

鋼材在凝固過程中,由于碳和合金元素的偏析,冷卻時使偏析處——液體中析出大塊碳化物,在隨后的熱加工冷卻過程中不易被除,它以大塊碳化物帶狀形式沿鋼的軋制方向存在于鋼材中,這種偏析稱為液析。液析使鋼的脆性增大,金屬基體被切割,淬火易裂。

07 脫碳

脫碳不應(yīng)超過國家相關(guān)標(biāo)準(zhǔn),并且在淬火前要全部去除,如果有脫碳,由于相變的不一致性,易形成淬火開裂。

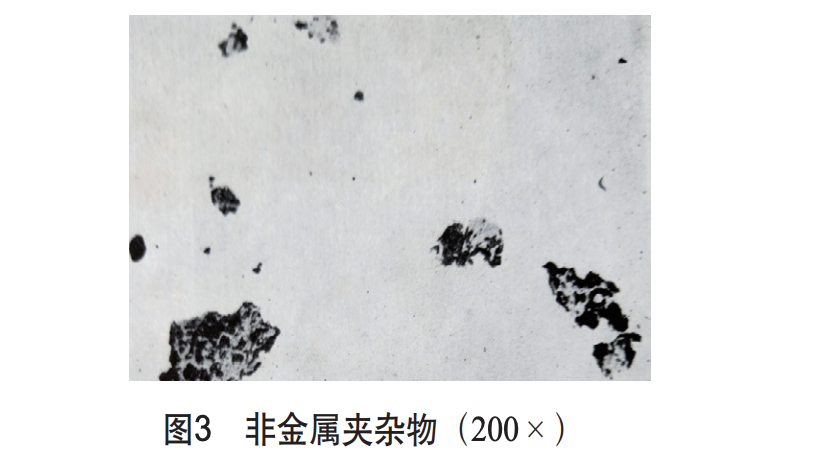

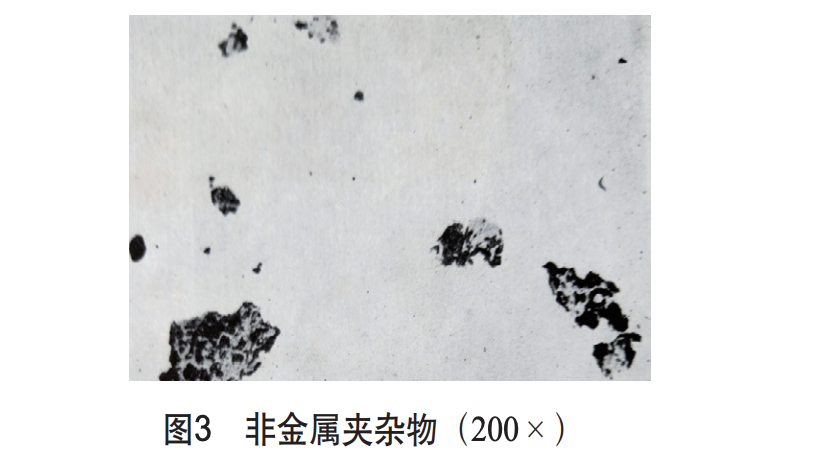

08 夾雜物

夾雜物是鋼中常見的一種現(xiàn)象,依其性質(zhì)可分為金屬夾雜物和非金屬夾雜物。夾雜物對鋼的質(zhì)量危害極大,對鋼的基體起破壞分割作用,降低鋼的塑性和強度,使鋼在鍛造、熱處理時易在夾雜處形成裂紋。

09 成分配比不合理

此問題在其他鋼中影響不明顯,很少人去研究,但在高速鋼中就敏感多了。比如當(dāng)M2鋼的C含量在下限(0.80%),而V含量在上限(2.2%)時,致使鋼的碳飽和度低于 0.76,淬火回火后硬度達64HRC都難,刀具性能差、壽命短。

10 熱處理工藝性能差

近年來,常發(fā)現(xiàn)國內(nèi)某公司生產(chǎn)的W18鋼扁條,用1220~1270℃淬火,隔熱管托金相、硬度基本一致,沒有二次硬化效應(yīng)。淬火時碳化物溶不進,回火時碳化物析不出,刀片質(zhì)量差,客戶反映不佳。

3 鍛造導(dǎo)致的熱處理失誤

鍛造與熱處理的關(guān)系非常密切,它對熱處理的傷害主要體現(xiàn)在以下三個方面。

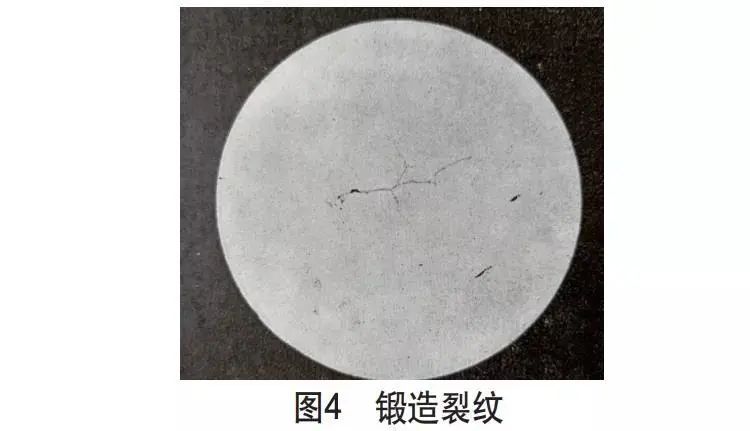

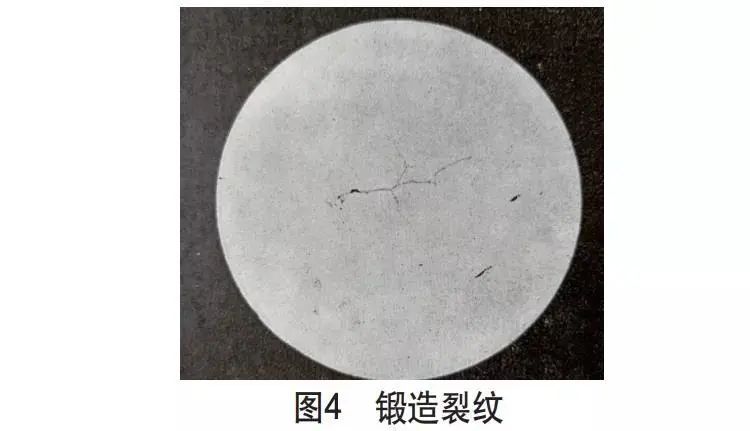

01 鍛造裂紋

有些單位在鍛造薄片車?yán)稐l時,極易產(chǎn)生縱向表面裂紋,在淬火前若不能徹底清除,必會在淬火后重現(xiàn)且擴大。

02 脫碳

手工自由鍛或在反射爐中加熱的高合金鋼鍛件,脫碳是肯定的,但退火要保護好,且在加熱前應(yīng)該徹底清除掉。事實上,有些單位為了節(jié)約貴重的原材料,使加熱前留有0.1~0.15mm的脫碳層,給熱處理帶來難題。

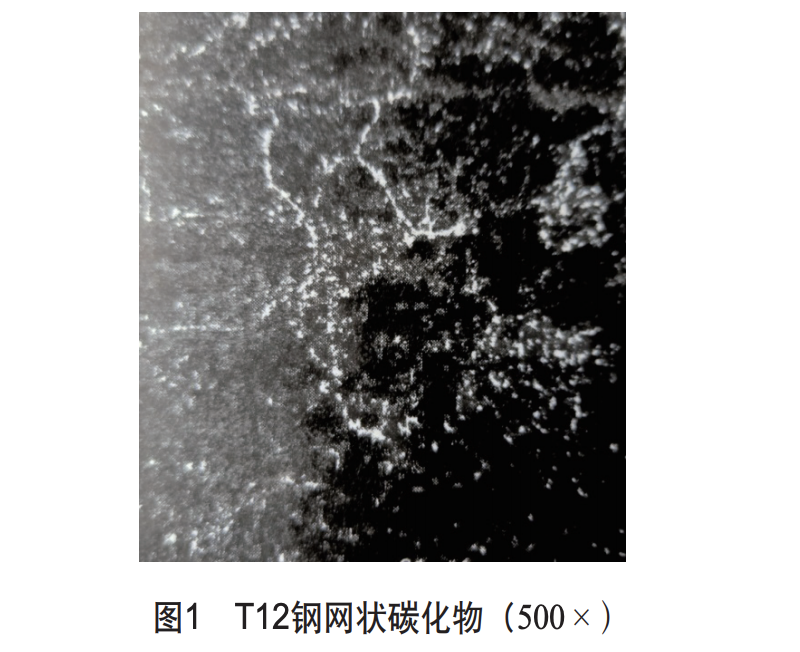

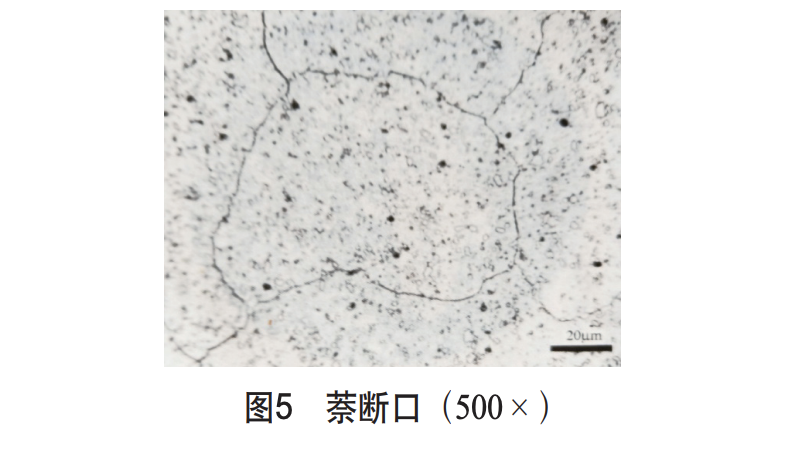

03 萘斷口

我們曾發(fā)現(xiàn)φ200mm×3mm鍛件M2鋼制中齒鋸刀片銑刀,淬火金相檢驗時發(fā)現(xiàn)一邊有萘斷口,而對邊組織正常,萘斷口形貌如圖5所示。

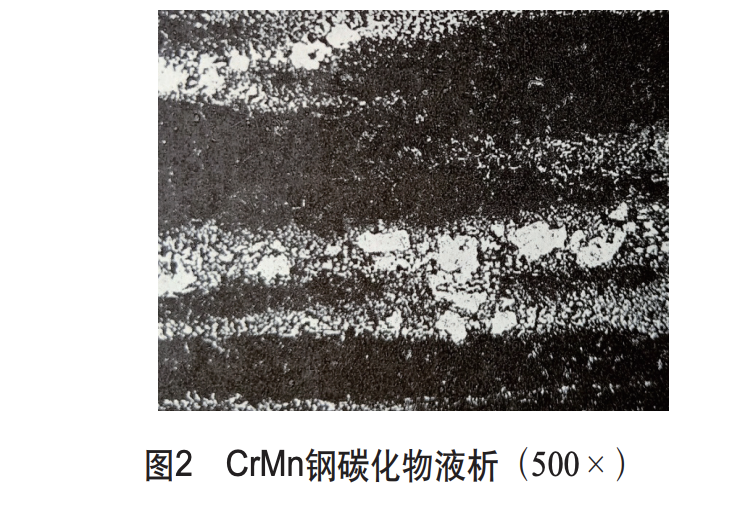

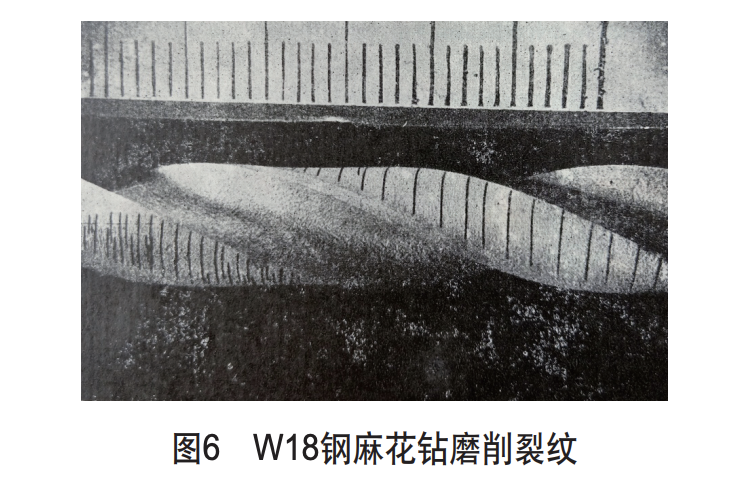

4 磨削裂紋

滲碳鋼或高合金鋼件熱處理后一切正常,但在磨削表面出現(xiàn)垂直于磨削方向的龜裂,隔熱管托是典型的磨削裂紋。只要回火充分,不過熱,熱處理無過失。

結(jié)束語

從上述4種情況來看,設(shè)計、材料、鍛造、磨削等與熱處理關(guān)系密切。隔熱管托熱處理受制于人,一旦出現(xiàn)質(zhì)量問題,熱處理即是罪人。應(yīng)該實事求是,找出真正原因,還熱處理一個清白,給熱處理一片沃土,讓其健康成長。