高頸法蘭又叫長頸法蘭、帶頸法蘭,是一種盤狀零件,主要用來實現管與管之間的連接。目前已廣泛應用于石油化工、城市供水以及電力系統等領域。尤其近年來隨著國家電網特高壓輸電線路工程的規劃和建設,對特高壓鋼管塔的需求量急劇增長。

而高頸法蘭作為鋼管塔法蘭連接的新形式已經被證明具有一定的先進性和可靠性,其對提高鋼管塔產能以及產品質量發揮了至關重要的作用。

1 焊接方法

特高壓高頸對焊法蘭與鋼管的環向焊接方法前期主要有2種,即:手工氣保焊和全自動擺動氣保焊。

基于以上2種焊接方式后,個別特高壓鋼管塔生產廠家針對該焊接工藝特點、生產流程、構件形狀等要素,自行研制了內外埋弧焊環焊專機來實現高頸對焊法蘭與鋼管的環向焊接,該工藝是采用埋弧焊對工件進行雙面熔透焊接,并在焊接過程中無需進行清根處理,在保證焊接質量的前提下最大限度地提高了焊接效率。目前已能夠實現最小直徑300 mm左右的埋弧焊雙面焊接。

隨著高頸對焊法蘭的不斷生產,焊接方法、焊接技術亦在不斷地改進。根據實際工件的規格尺寸,可以合理地選擇手工氣保焊、全自動搖擺氣保焊或埋弧焊等焊接方案。

2 坡口設計

(1)特高壓鋼管塔高頸法蘭與鋼管對接的坡口開設應依據其相應的焊接工藝要求進行,預留一定的焊縫間隙保證對接焊縫能夠全部熔透,保證一定的鈍邊防止根部燒穿。氣保焊的對口間隙可預留0~2 mm,鈍邊可留0~2 mm。埋弧焊的對口間隙可預留0~1 mm, 鈍邊應≥7 mm。

3 特高壓高頸法蘭焊接基本規定

3.1 焊接材料

焊接材料的選用應保證焊縫的強度、韌性和塑性等性能與母材的各項性能相匹配。特高壓法蘭材質一般為Q345B鋼,氣體保護焊 (GMAW)可選用ER50-X焊絲。若使用特殊鋼材和焊接方法,需按照GB 50661—2011標準執行。

3.2 焊接工藝評定

制造單位焊接施工前應按照GB 50661—2011和DL/T 868—2004相關要求進行焊接工藝評定,并編制焊接工藝規程。

3.3 焊縫等級

特高壓高頸法蘭與鋼管的環向對接焊縫需達到一級焊縫要求。

3.4 焊接工藝

3.4.1 定位焊

(1)定位焊焊接必須由持相應資格證書的焊工進行施焊。

(2)定位焊焊縫附近的母材表面和兩側應均勻、光潔,且應無毛刺、裂紋、氧化皮、銹蝕、油脂、水等雜質。

(3)定位焊焊縫厚度不應小于3 mm,且不超過設計焊縫高度的2/3,長度不應小于40 mm,其間距宜為200~300 mm。定位焊焊縫一般不少于3點,且應均勻分布。

3.4.2 焊接環境

(1)氣保焊時風速≤2 m/s。

(2)空氣相對濕度≤80%。

(3)焊件表面需保持干燥。

(4)焊接環境最好處于常溫狀態,≥0℃。

3.4.3 預熱和道間溫度控制

(1)預熱溫度和道間溫度應根據鋼材的化學成分、接頭的拘束狀態、熱輸入大小、熔敷金屬氫含量水平及所采用的焊接方法等綜合因素確定或進行焊接試驗。

(2)焊接過程中最低道間溫度≥預熱溫度,最高道間溫度≤230℃。

3.4.4 焊縫寬度

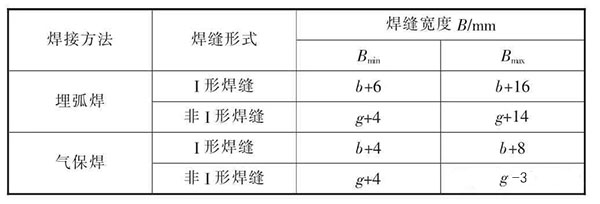

焊縫最大寬度Bmax和最小寬度Bmin的差值,在任意50 mm焊縫長度范圍內偏差值不得大于4.0 mm,且整個焊縫長度范圍內偏差值不大于5.0 mm。焊縫寬度應符合表2中的規定,其焊縫圖如圖7和圖8所示。

表2 焊縫寬度

注: 1.表中 b為裝配間隙, 應符合 GB/T 985.1—2008, GB/T 985.2—2008 標準要求的實際裝配值;g為坡口面寬度。

4 結論

目前,高頸鍛造法蘭生產技術已經逐步成熟,總體質量較好,焊縫總體一次合格率達98%,各項關鍵質量能滿足鋼管塔生產技術要求,但在工藝方面還需進一步固化。

滄州五森管道設備有限公司 管路補償接頭